KALIP (CAD)TASARIM

NELER YAPIYORUZ?

Önceliğimiz doğru bir kalıp tasarımı ile maliyetlerinizi azaltarak tasarıma başlamak. Bu anlayış ile tasarlanan kalıpların

- Plastik Simülasyonu

- Montaj

- Parça Teknik Resimleri

- Kalıpta Hırdavat Ürünleri

- Moldflow Analizi Tasarım datası ile birlikte oluşturup teslim ediyoruz.

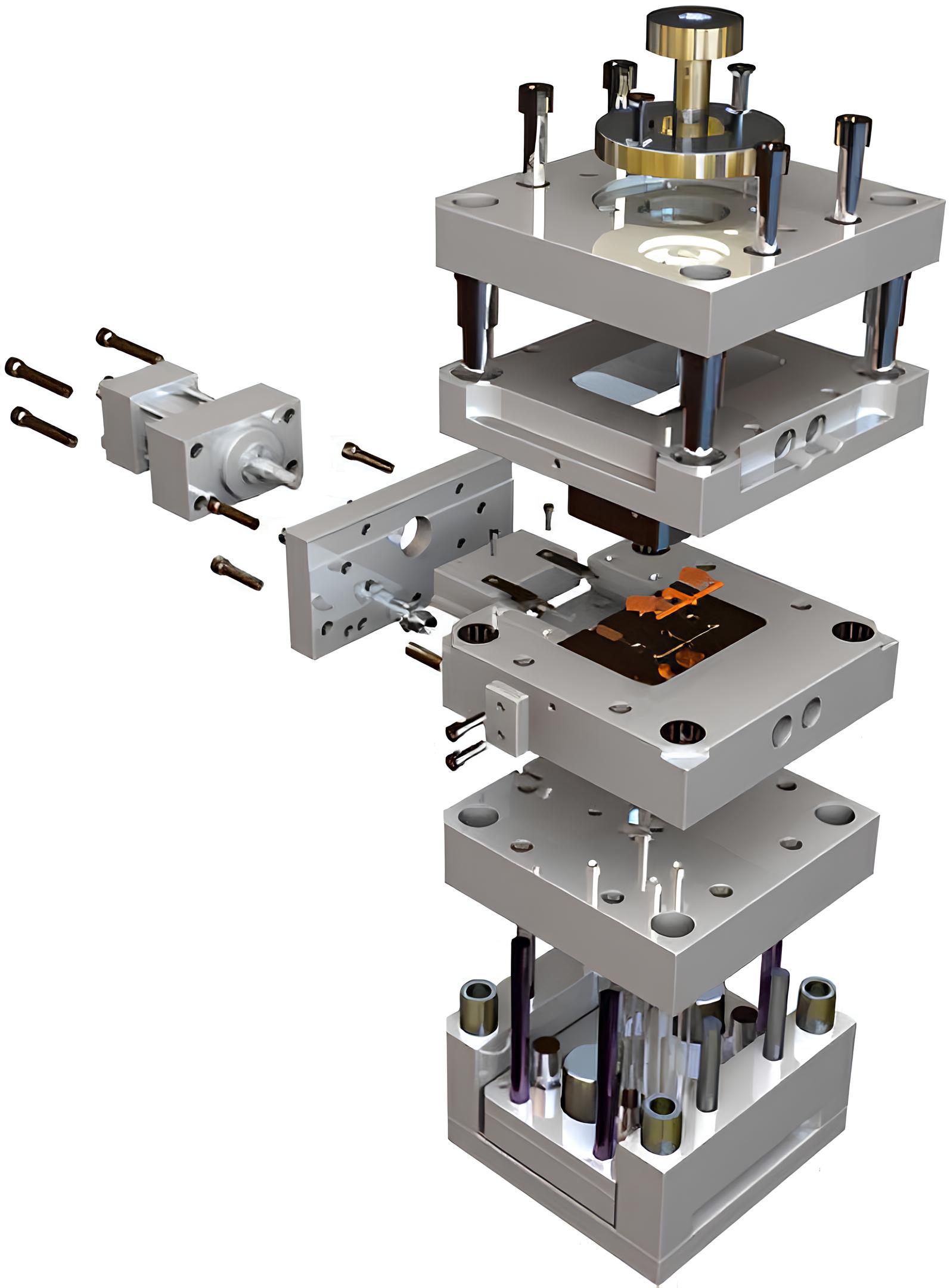

Kalıp Tasarım Nedir?

Kalıp tasarım, endüstride üretilecek parçaların seri ve standart şekilde üretilmesini sağlayan en kritik süreçlerden biridir. Plastik, metal veya döküm parçaların üretiminde kalıp; ürünün son halini belirleyen temel unsurdur. İyi bir kalıp tasarımı, hızlı üretim, düşük maliyet ve yüksek kalite avantajı sağlar.

Enjeksiyon 🛠️ Kalıp İmalatı Nedir?

Enjeksiyon kalıp imalatı, ergime sıcaklığına ulaştırılan hammadenin özel kalıplar kullanılarak istenilen şekle dönüştürüldüğü bir üretim sürecidir. Bu yöntem, seri üretim için ideal olup yüksek hassasiyet ve tekrarlanabilirlik sağlar.

Kısaca; eritilmiş hammadenin kalıp boşluğuna enjekte edilmesi, soğutulması ve parça olarak çıkarılması işlemidir.

Enjeksiyon Kalıbının Temel Bölümleri

- Ana Kalıp Gövdesi (Mold Base): Kalıbın ana yapısı, üst ve alt plakaları içerir.

- Çekirdek ve Boşluk (Core & Cavity): Parçanın şeklini belirleyen iç ve dış yüzeyler.

- Soğutma Kanalları (Cooling Channels): Plastiğin hızlı ve eşit şekilde soğumasını sağlar.

- Atım (Ejector) Sistemi: Soğuyan parçanın kalıptan çıkarılmasını sağlar.

- Besleme Sistemi (Runner & Gate): Eritilmiş plastiğin kalıp boşluğuna ulaşmasını sağlar.

Kalıp İmalatının Avantajları

- Yüksek hassasiyet: Karmaşık ve detaylı parçalar üretilebilir

- Tekrar edilebilirlik: Binlerce hatta milyonlarca parça aynı kaliteyle üretilebilir.

- Verimlilik: Seri üretimde maliyet etkin ve hızlı üretim sağlar.

- Malzeme çeşitliliği: Plastik, metal, kauçuk ve daha birçok malzeme ile çalışılabilir.

Kalıp İmalat Süreci

- Tasarım: CAD yazılımları ile kalıp geometrisi ve parça ölçüleri belirlenir.

- Malzeme Seçimi: Kalıp çeliği veya alaşımları, dayanıklılık ve aşınma direnci dikkate alınarak seçilir.

- İşleme: CNC, EDM ve taşlama gibi yöntemlerle kalıp parçaları üretilir.

- Montaj ve Test: Kalıp birleştirilir, deneme üretimi yapılır ve parça doğruluğu kontrol edilir.

- Seri Üretim: Kalıp onaylandıktan sonra yüksek adetli üretime geçilir.

1. Parça Tasarımı ve Çekme Açıları

- Kalıp tasarımına başlamadan önce parçanın geometrisi dikkatle analiz edilmelidir.

- Plastik parçalar kalıptan çıkarılırken kolay ayrılabilmesi için çekme açıları (draft angles) uygulanmalıdır

- Çok dik duvarlar veya ani kalınlık değişimleri parça deformasyonuna neden olabilir.

Duvar Kalınlıkları

- Parçanın tüm bölgelerinde eşit duvar kalınlığı sağlanmalıdır.

- Ani kalınlık değişimleri, çökme bel verme ve çatlama riskini artırır.

- Yüzlerce ton basınca ulaşan kalıp ince ve yanlış malzemeden plaka kullanımlarında geri döndürülemez hatalara yol açabilir.

3. Soğutma Kanalları ve Soğuma Süresi

- Kalıp sıcaklığının düzgün dağılımı, parça kalitesini doğrudan etkiler.

- Soğutma kanalları iyi planlanmazsa büzülme, deformasyon ve uzun çevrim süresi oluşur.

Malzeme Seçimi

- Enjekte edilecek hammadde türü kalıp tasarımını etkiler.

- Kalıpta kullanılan çelik özellikleri: enjekte edilecek hammaddenin akışkanlık, büzülme katsayısı, hacmi gramajı erime noktası ve dayanıklılığı dikkate alınarak seçilmelidir.

Yüzey Kalitesi ve İşlem Sonrası

- Kalıp yüzeyi, parça yüzey kalitesini belirler; parlak veya mat yüzey ihtiyacı önceden planlanmalıdır.

- Gerekirse kaplama, krom kaplama ,parlatma veya yüzey işlemleri düşünülmelidir.

- Cnc takım işleme izleri ürünün kalıptan çıkmasına engel teşgil edebilir.

Atım (Ejector) İtici Sistemleri

- Parçanın kalıptan sorunsuz çıkarılması için itici sistemi tasarlanmalıdır.

- İtici pimleri ürünü kalıptan çıkartmak için kullanılır fakat olası konumlama hataları ürün üzerinde itici izlerini oluşturabilir

- İz oluşmaması için iticiyi konumlandıracağınız ürünün et kalınlığı ve esneme payını hesaba katınız

Kalıp Tasarımında Yolluk Sistemi Önemi

Yolluk sistemi, eritilmiş plastiğin enjeksiyon kalıbına ulaşmasını sağlayan kanallar bütünüdür. Parçanın doğru ve kusursuz şekilde dolması, yüzey kalitesi ve üretim verimliliği büyük ölçüde yolluk tasarımına bağlıdır

1. Plastik Akışının Dengelenmesi

- Yolluk sistemi, kalıp boşluğuna plastiğin eşit ve dengeli şekilde dağılmasını sağlar.

- Yanlış yolluk tasarımı, parça içinde hava kabarcıkları, doldurma boşlukları ve büzülmeler oluşturabilir.

Parça Kalitesi ve Yüzey Pürüzsüzlüğü

- Akış düzgün değilse parçada düzensiz yüzeyler ve çizgiler oluşur.

- Doğru yolluk konumu ve çapı, pürüzsüz ve homojen bir yüzey kalitesi sağlar

Soğuma ve Çevrim Süresi

- Yolluk çapı ve uzunluğu, parçanın kalıp içinde soğuma süresini etkiler

- İyi tasarlanmış yolluk, hızlı çevrim ve ekonomik üretim sağlar.

Malzeme Tasarrufu

- Fazla veya yanlış boyutlandırılmış yolluk, gereksiz malzeme kullanımına yol açar

- Optimum yolluk tasarımı, atık plastiği azaltır ve üretim maliyetini düşürür.